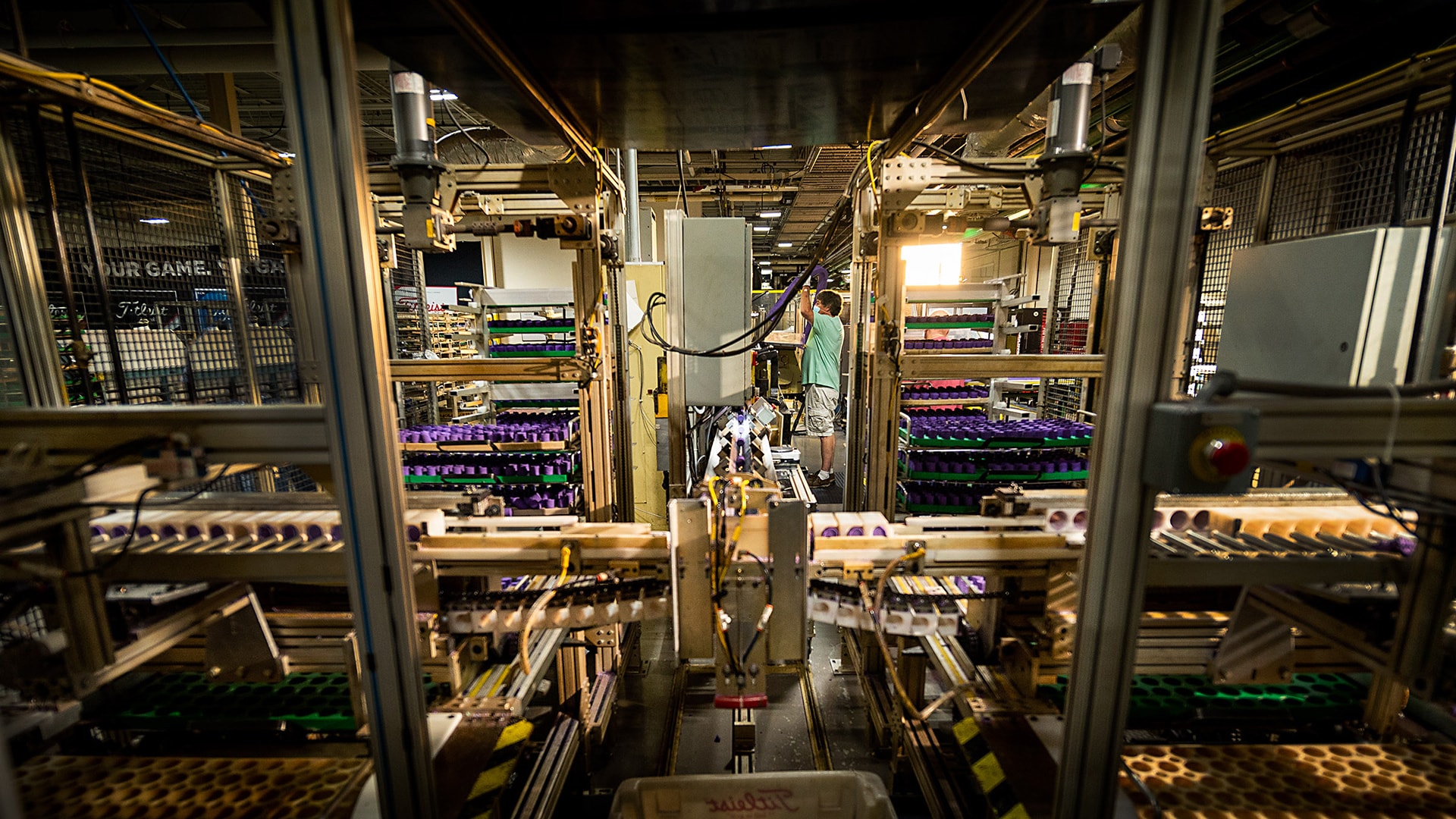

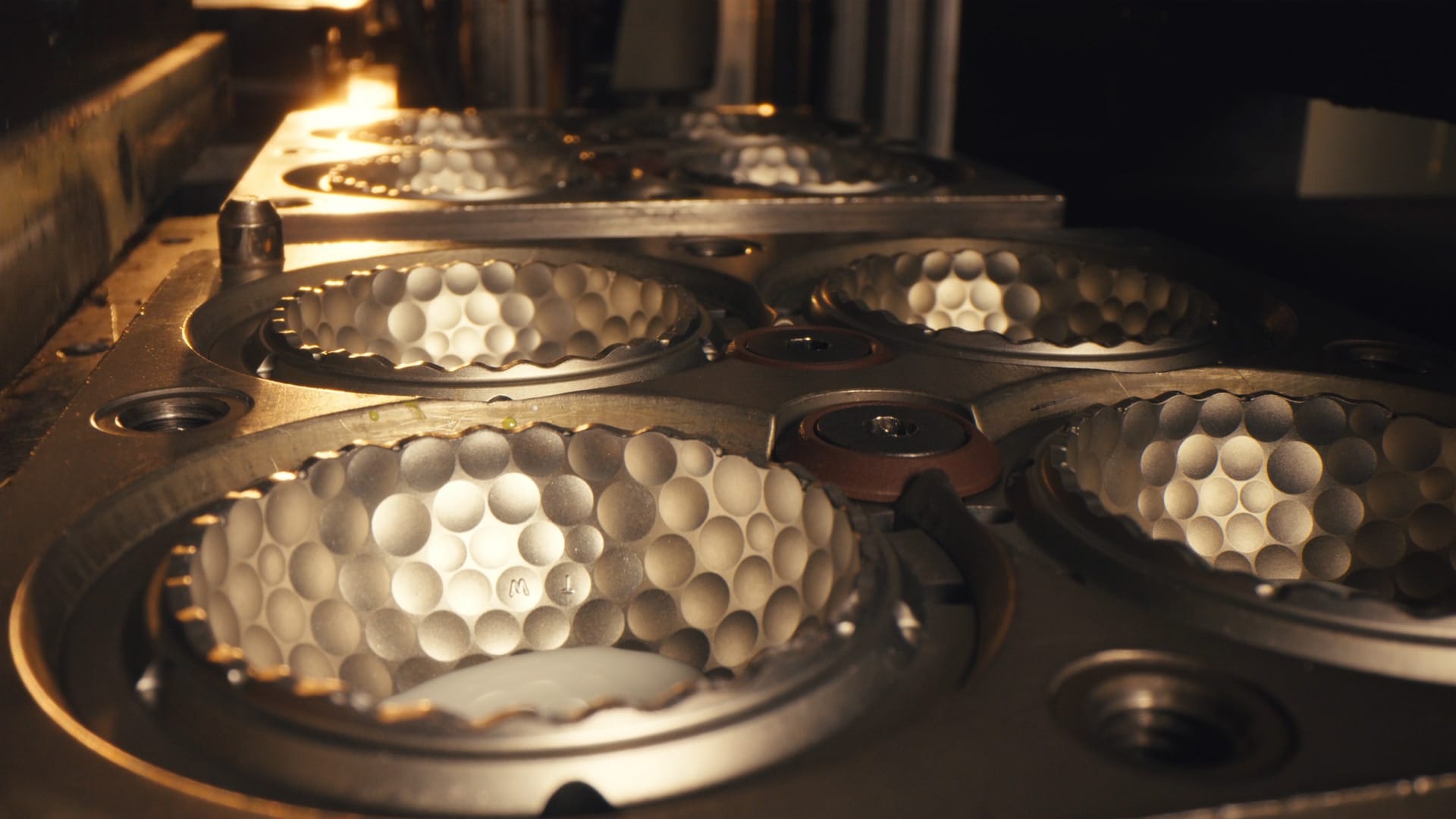

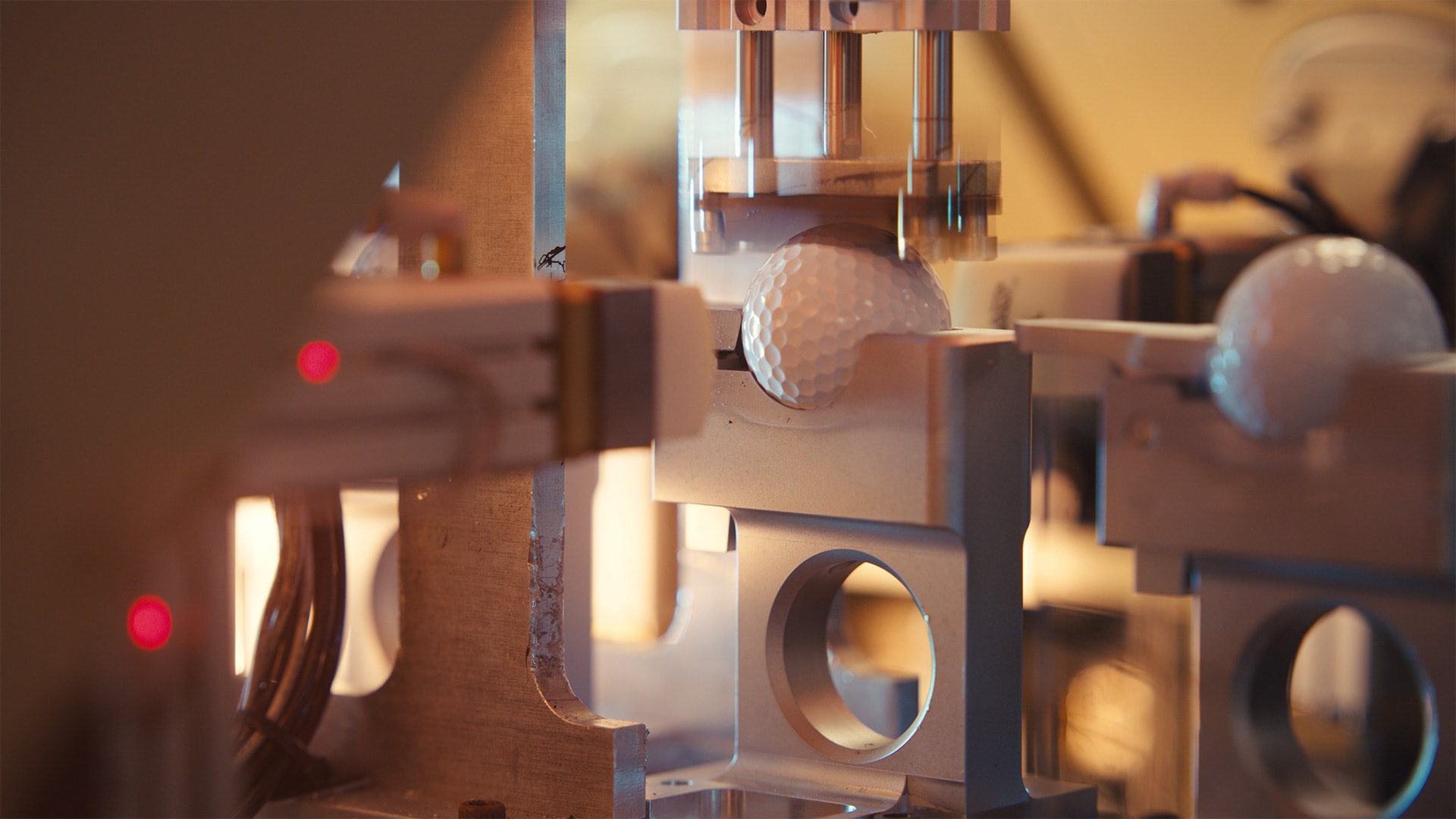

Iona ist Profi-Golferin, Sportreporterin und Titleist-Botschafterin mit Sitz in London. Als sie zu unserem Team stieß, führte sie einer ihrer ersten Wege in unsere Ballfabrik III, um zu sehen, wie der Golfbal Nummer 1 hergestellt wird. Als wir sahen, wie sehr sie die Tour durch die Produktion begeisterte, wussten wir, dass sie auch perfekt andere bei dieser Erfahrung würde begleiten können.

Iona Stephen begann mit Golfspiel an der Universität von St. Andrews in Schottland auf und wusste sofort, dass sie Profistatus erreichen wollte. Innerhalb von 4 Jahren arbeitete sich Iona auf ein Handicap von +3 vor und gab ihr Debüt als Profi-Golferin auf der Ladies European Tour im Dezember 2016 beim Qatar Ladies Masters.

Eine Handgelenksverletzung im Jahr 2017 schickte sie jedoch in den Moderatoren-Bereich, wo sie jetzt die "Golfing World" moderiert. Du kannst sie auch auf Sky Sports Golf sehen...

Folge Iona auf Instagram und Twitter.